车身材料的种类、性能要求、制造工艺及其应用范围

摘要:本文主要介绍了车身材料的种类、性能要求、制造工艺、应用范围,以及车身材料的优缺点比较,并探讨了未来车身材料的发展趋势和车身材料的选择及维护保养等方面。通过深入分析各种车身材料的性能特点和应用场景,以期为汽车行业的发展提供有益的参考。

一、车身材料的种类

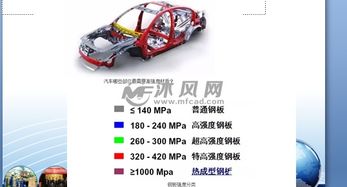

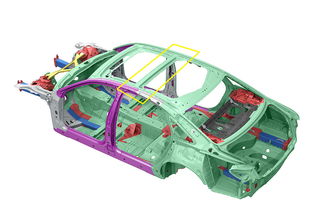

1. 金属材料:包括钢铁、铝合金、镁合金等。其中,钢铁因其高强度、耐腐蚀性和可加工性等特点被广泛应用于车身结构件和安全件;铝合金和镁合金则因其轻质、高强度和良好的导热性能等优势逐渐被广泛应用于车身覆盖件和结构件。

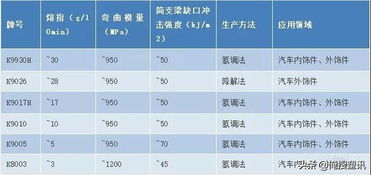

2. 非金属材料:包括塑料、复合材料等。塑料因其轻质、易加工和低成本等优势广泛应用于车身内部装饰和外部覆盖件;复合材料则因其高强度、高刚度和良好的耐腐蚀性等特点被广泛应用于车身结构件和安全件。

二、车身材料的性能要求

1. 强度和刚度:车身材料必须具备足够的强度和刚度,以确保车辆在行驶过程中具有良好的稳定性和安全性。

2. 轻量化:随着环保意识的不断提高,车身材料的轻量化已成为汽车行业发展的趋势。因此,新型车身材料应具备较高的比强度和比刚度,以实现车身轻量化的目标。

3. 耐腐蚀性:车身材料应具有较好的耐腐蚀性,以应对不同环境条件下的腐蚀问题。

4. 加工性:车身材料应具有良好的加工性,以便于制造和维修。

5. 经济性:在满足性能要求的同时,车身材料还应具备良好的经济性,以降低制造成本。

三、车身材料的制造工艺

1. 金属材料的制造工艺:包括冲压、焊接、机加工等。其中,冲压工艺是最常用的金属板材成型方法;焊接工艺则用于将各种金属板材和管材连接在一起;机加工工艺则用于制造复杂的金属结构件。

2. 非金属材料的制造工艺:包括注塑、挤出、压制等。其中,注塑工艺是最常用的塑料成型方法;挤出工艺则用于制造各种塑料型材;压制工艺则用于制造复合材料制品。

四、车身材料的应用范围

1. 金属材料:广泛应用于车身结构件和安全件,如车架、车轮、发动机罩等。

2. 非金属材料:广泛应用于车身内部装饰和外部覆盖件,如车门内饰板、座椅罩、车漆等。

五、车身材料的优缺点比较

1. 金属材料的优点:具有较高的强度和刚度,具有良好的加工性和耐腐蚀性。缺点:密度较大,不利于轻量化。

2. 非金属材料的优点:轻质、易加工、低成本,具有良好的绝缘性和化学稳定性。缺点:强度和刚度相对较低,易老化、变脆,耐热性和耐腐蚀性较差。

六、未来车身材料的发展趋势

1. 金属材料方面:随着新材料技术的不断发展,高强度轻质合金将得到更广泛的应用;同时,金属复合材料和金属纳米材料也将成为未来发展的重要方向。

2. 非金属材料方面:随着环保意识的不断提高,生物降解塑料和碳纤维复合材料将成为未来发展的重要方向;同时,非金属材料也将向智能化和多功能化方向发展。

3. 复合材料方面:复合材料具有优异的综合性能,将成为未来发展的重要方向。同时,随着绿色制造技术的不断发展,复合材料的回收再利用也将成为未来发展的重要课题。

4. 智能材料方面:智能材料是一种能感应外界环境变化并做出相应响应的材料。随着新材料技术的不断发展智能材料将成为未来发展的重要方向之一智能材料的应用将使汽车具备更高的自适应能力和可靠性安全性。例如当车辆处于恶劣路况时智能材料能够通过自身的变化来适应环境变化从而提高车辆的适应性和安全性。此外智能材料还可以用于监测车辆的运行状态从而为车辆的维护保养提供数据支持。智能材料的应用将使汽车更加智能化同时也为汽车的安全性和可靠性提供了保障.